Materiallarni mustahkamlash mexanizmlari - Strengthening mechanisms of materials

Ushbu maqola mumkin talab qilish tozalamoq Vikipediya bilan tanishish uchun sifat standartlari. (2010 yil oktyabr) (Ushbu shablon xabarini qanday va qachon olib tashlashni bilib oling) |

O'zgartirish uchun usullar ishlab chiqilgan hosil qilish kuchi, egiluvchanlik va qattiqlik ikkalasining ham kristalli va amorf materiallar. Ushbu mustahkamlovchi mexanizmlar muhandislarga materiallarning mexanik xususiyatlarini turli xil dasturlarga mos ravishda moslashtirish imkoniyatini beradi. Masalan, po'latning qulay xususiyatlari oraliq qo'shilish uglerod ichiga temir panjara. Guruch, ikkilik qotishma ning mis va rux, eritmani kuchaytirish tufayli uning tarkibidagi metallarga nisbatan ustun mexanik xususiyatlarga ega. Ishni qattiqlashishi (masalan, qizil rangli metall buyumni anvil ustiga urish) temirchilar tomonidan asrlar davomida tanishtirish uchun ishlatilgan dislokatsiyalar ularni ko'paytirib, materiallarga aylantiradi kuchli quvvat.

Asosiy tavsif

Plastik deformatsiya ko'p sonli bo'lganda paydo bo'ladi dislokatsiyalar makroskopik deformatsiyaga olib keladigan tarzda harakat qiling va ko'paytiring. Boshqacha qilib aytganda, bu deformatsiyaga imkon beradigan materialdagi dislokatsiyalar harakati. Agar biz materialning mexanik xususiyatlarini oshirmoqchi bo'lsak (ya'ni hosilni oshirish va mustahkamlik chegarasi ), biz shunchaki bu dislokatsiyalarning harakatchanligini taqiqlovchi mexanizmni joriy qilishimiz kerak. Mexanizm qanday bo'lishidan qat'i nazar, (ishning qattiqlashishi, don hajmini kamaytirish va boshqalar) ularning barchasi dislokatsiya harakatiga to'sqinlik qiladi va materialni avvalgidan kuchliroq qiladi.[1][2][3][4]

Dislokatsion harakatni keltirib chiqarish uchun zarur bo'lgan kuchlanish atomlarning butun tekisligini siljitish uchun zarur bo'lgan nazariy stressdan pastroq kattalikdagi buyruqlardir, shuning uchun stressni yengillashtirishning bu usuli energetik jihatdan qulaydir. Demak, qattiqlik va quvvat (ham hosil, ham valentlik) dislokatsiyalar harakatining osonligiga bog'liq. Yig'ish nuqtalari yoki dislokatsiya harakatiga qarshi bo'lgan kristalldagi joylar,[5] dislokatsiya harakatchanligini kamaytirish va shu bilan mexanik quvvatni oshirish uchun panjaraga kiritilishi mumkin. Dislokatsiyalar tufayli biriktirilishi mumkin stress maydoni boshqa dislokatsiyalar va erigan zarralar bilan o'zaro ta'sirlashish, don chegaralari bo'ylab hosil bo'lgan ikkinchi faza cho'kmalaridan fizik to'siqlar hosil qilish. Metalllarni mustahkamlashning beshta asosiy mexanizmi mavjud, ularning har biri dislokatsiya harakati va tarqalishini oldini olish yoki dislokatsiya harakatlanishi uchun uni energetik jihatdan noqulay holga keltirish usuli hisoblanadi. Qayta ishlash usuli bilan mustahkamlangan material uchun qaytarilmas boshlash uchun zarur bo'lgan kuch miqdori (plastik) deformatsiya asl material uchun bo'lganidan kattaroqdir.

Yilda amorf polimerlar, amorf keramika (shisha) va amorf metallar kabi materiallar, uzoq muddatli tartibning etishmasligi mo'rt sinish kabi mexanizmlar orqali hosil olishga olib keladi, aqldan ozish va qirqish tasmasi shakllanish. Ushbu tizimlarda kuchaytirish mexanizmlari dislokatsiyani o'z ichiga olmaydi, aksincha tarkibiy tuziluvchi materialning kimyoviy tuzilishi va qayta ishlanishidagi o'zgarishlardan iborat.

Materiallarning quvvati cheksiz oshib bo'lmaydi. Quyida tavsiflangan mexanizmlarning har biri ba'zi bir kelishmovchiliklarni o'z ichiga oladi, ular yordamida mustahkamlash jarayonida boshqa moddiy xususiyatlar buziladi.

Metalllarda kuchaytirish mexanizmlari

Qattiqlashish

Javobgar bo'lgan asosiy turlar qotib ishlash dislokatsiyalar. Dislokatsiyalar bir-biri bilan o'zaro ta'sirlashib, materialdagi stress maydonlarini hosil qiladi. Dislokatsiyalarning stress maydonlari orasidagi o'zaro ta'sir jirkanch yoki jozibali o'zaro ta'sirlar bilan dislokatsiya harakatiga to'sqinlik qilishi mumkin. Bundan tashqari, agar ikkita dislokatsiya kesib o'tilsa, dislokatsiya chizig'ining chalkashishi sodir bo'ladi, bu esa dislokatsiya harakatiga qarshi bo'lgan jog paydo bo'lishiga olib keladi. Ushbu chalkashliklar va yugurishlar dislokatsiya harakatiga qarshilik ko'rsatadigan mahkamlash nuqtalari vazifasini bajaradi. Ushbu jarayonlarning ikkalasi ham ko'proq dislokatsiyalar mavjud bo'lganda ro'y berishi ehtimoli yuqori bo'lgani uchun dislokatsiya zichligi va kesish kuchi o'rtasida o'zaro bog'liqlik mavjud.

Dislokatsiyaning o'zaro ta'siri bilan ta'minlangan kesishni kuchaytirish quyidagicha tavsiflanishi mumkin.[6]

qayerda mutanosiblik doimiyligi, bo'ladi qirqish moduli, bo'ladi Burgerlar vektori va dislokatsiya zichligi.

Dislokatsiya zichligi dislokatsiya chizig'ining hajmi birligiga to'g'ri keladigan uzunligi sifatida aniqlanadi:

Xuddi shunday, eksenel mustahkamlash dislokatsiya zichligiga mutanosib bo'ladi.

Dislokatsiya hujayralar tuzilishini hosil qilganda, bu munosabatlar qo'llanilmaydi. Hujayra tuzilmalari hosil bo'lganda, hujayraning o'rtacha kattaligi mustahkamlanish ta'sirini boshqaradi.[6]

Dislokatsiya zichligini oshirish, oqim kuchini oshiradi, natijada dislokatsiyalarni siljitish uchun zarur bo'lgan yuqori siljish stressi paydo bo'ladi. Ushbu jarayon materialni ishlaganda osonlik bilan kuzatiladi (metallarda sovuq ishlov berish jarayoni bilan). Nazariy jihatdan dislokatsiz materialning mustahkamligi nihoyatda yuqori bo'ladi () chunki plastik deformatsiya ko'plab bog'lanishlarni bir vaqtning o'zida uzilishini talab qiladi. Biroq, o'rtacha dislokatsiya zichligi qiymatlari 10 atrofida7-109 dislokatsiyalar / m2, material sezilarli darajada past mexanik quvvatni namoyish etadi. Shunga o'xshab, rezina gilamchani butun gilamchani sudrab yurishdan ko'ra, u orqali mayda to'lqinni yoyish orqali sirt bo'ylab harakatlantirish osonroq. Dislokatsiya zichligi 10 ga teng14 dislokatsiyalar / m2 yoki undan yuqori bo'lsa, materialning mustahkamligi yana bir bor yuqori bo'ladi. Shuningdek, dislokatsiya zichligi cheksiz yuqori bo'lishi mumkin emas, chunki u holda material o'zining kristalli tuzilishini yo'qotadi.Iqtibos kerak

Qattiq eritmani kuchaytirish va qotishma

Ushbu mustahkamlash mexanizmi uchun bir elementning eruvchan atomlari boshqasiga qo'shilib, natijada substitusion yoki interstitsial nuqta nuqsonlariga olib keladi. kristall (1-rasmga qarang). Erigan atomlar dislokatsiya harakatiga to'sqinlik qiladigan panjarali buzilishlarni keltirib chiqaradi va stressni keltirib chiqarish materialning. Erituvchi atomlar atrofida dislokatsiya bilan ta'sir o'tkazadigan stress maydonlari mavjud. Erigan atomlarning mavjudligi, eritilgan moddaga qarab, panjaraga bosim yoki tortishish kuchlanishini beradi hajmi, bu yaqin atrofdagi dislokatsiyalarga xalaqit beradi va eruvchan atomlarning potentsial to'siq sifatida ishlashiga olib keladi.

Dislokatsiyani materialda siljitish uchun zarur bo'lgan kesish stresi:

qayerda eruvchan konsentratsiyasi va - bu eritilgan moddaning zo'riqishi.

Erigan atomlar kontsentratsiyasini oshirish materialning oqish quvvatini oshiradi, ammo unga qo'shilishi mumkin bo'lgan eritma miqdori chegarasi bor va material va qotishma uchun fazalar diagrammasiga qarab ishonch hosil qilish kerak. ikkinchi bosqich yaratilmagan.

Umuman olganda, qattiq eritmani kuchaytirish erituvchi atomlarning kontsentratsiyasiga, eruvchi moddalar atomlarining kesish moduliga, erigan moddalar atomlarining kattaligiga, erigan moddalar atomlarining valentligiga (ionli materiallar uchun) va erigan moddalar kuchlanish maydonining simmetriyasiga bog'liq. Kuchlanish kattaligi nosimmetrik bo'lmagan stress maydonlari uchun yuqoriroqdir, chunki bu eruvchan moddalar chekka va burama dislokatsiyalar bilan o'zaro ta'sir qilishi mumkin, simmetrik kuchlanish maydonlari esa faqat hajm o'zgarishiga olib keladi va shakli o'zgarishi faqat chekka dislokatsiyalari bilan ta'sir qilishi mumkin.

Yog'ingarchilikning qattiqlashishi

Ko'pgina ikkilik tizimlarda fazalar diagrammasi tomonidan berilgan kontsentratsiyadan yuqori qotishma ikkinchi fazaning paydo bo'lishiga olib keladi. Ikkinchi fazani mexanik yoki termik ishlov berish yo'li bilan ham yaratish mumkin. Ikkinchi fazani tashkil etuvchi zarralar eritmalarga o'xshash birikma nuqtalari vazifasini bajaradi, ammo zarrachalar bitta atom bo'lishi shart emas.

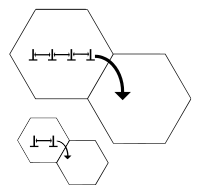

Materialdagi dislokatsiyalar cho'kindi atomlari bilan ikki usulning birida ta'sir o'tkazishi mumkin (2-rasmga qarang). Agar cho'kma atomlari kichik bo'lsa, dislokatsiyalar ularni kesib tashlaydi. Natijada, zarrachaning yangi sirtlari (2-rasmdagi b) matritsaga duchor bo'ladi va zarrachalar-matritsalararo energiya kuchayadi. Kattaroq cho'kma zarralari uchun dislokatsiyalarning pastadir yoki egilishi sodir bo'ladi va natijada dislokatsiyalar uzoqroq bo'ladi. Demak, taxminan 5 nm bo'lgan muhim radiusda dislokatsiyalar to'siqni kesib o'tadi, 30 nm radiusda esa dislokatsiyalar to'siqni engib o'tish uchun osongina egilib yoki aylanib o'tishadi.

Matematik tavsiflar quyidagicha:

Zarracha ta'zim uchun -

Zarrachalarni kesish uchun -

Dispersiyani kuchaytirish

Dispersiyani kuchaytirish - bu zarrachalarni mustahkamlashning bir turi bo'lib, unda bir-biriga mos bo'lmagan cho'kmalar tortilib, dislokatsiyani mahkamlaydi. Ushbu zarrachalar odatda yuqorida muhokama qilingan Orowon yog'inlarini qattiqlashuvidan kattaroqdir. Dispersiyani kuchaytirish samarasi yuqori haroratlarda samarali bo'ladi, ammo issiqlik bilan ishlov berish natijasida yog'ingarchilikni kuchaytirish odatda materialning erish haroratidan ancha past bo'lgan harorat bilan cheklanadi.[7] Dispersiyani kuchaytirishning keng tarqalgan turlaridan biri oksid dispersiyasini kuchaytirish.

Don chegarasini mustahkamlash

Polikristalli metallda don hajmi mexanik xususiyatlarga katta ta'sir ko'rsatadi. Donalar odatda har xil kristalografik yo'nalishga ega bo'lganligi sababli, don chegaralari paydo bo'ladi. Deformatsiyani boshdan kechirayotganda sirpanish harakati sodir bo'ladi. Don chegaralari quyidagi ikkita sababga ko'ra dislokatsiya harakatiga to'sqinlik qiladi:

1. Dislokatsiya donalarning har xil yo'nalishi tufayli harakat yo'nalishini o'zgartirishi kerak.[4]

2. Bir donadan ikkinchisiga siljish tekisliklarining uzilishi.[4]

Materialning plastik deformatsiyalanishi uchun dislokatsiyani bir donadan ikkinchisiga o'tkazish uchun zarur bo'lgan stress don hajmiga bog'liq. Bir dona o'rtacha dislokatsiya miqdori o'rtacha don miqdori bilan kamayadi (3-rasmga qarang). Bir dona dislokatsiyaning kamroq miqdori don chegaralarida dislokatsiya bosimining pasayishiga olib keladi. Bu dislokatsiyalarning qo'shni donalarga o'tishini yanada qiyinlashtiradi. Bu munosabatlar Hall-Petch munosabatlari va matematik tarzda quyidagicha tavsiflanishi mumkin:

,

qayerda doimiy, o'rtacha don diametri va asl hosil stressi.

Don hajmi kamayishi bilan hosilning kuchliligi oshishi, don hajmini cheksiz kamaytirib bo'lmasligini ogohlantirish bilan birga keladi. Don hajmi kamayishi bilan ko'proq bo'sh hajm hosil bo'ladi, natijada panjara mos kelmaydi. Taxminan 10 nm dan pastroqda, don chegaralari o'rniga siljishga moyil bo'ladi; deb nomlanuvchi hodisa don bilan chegaradosh siljish. Agar don hajmi juda kichrayib qolsa, don tarkibidagi dislokatsiyalarga moslashish qiyinlashadi va ularni siljitish uchun zarur bo'lgan stress kamroq bo'ladi. Yaqin vaqtgacha donning o'lchamlari 10 nm dan past bo'lgan materiallarni ishlab chiqarish mumkin emas edi, shuning uchun kuchning tanadagi tanqidiy kattalikdan pastga kamayishi kashf etilishi hali ham yangi dasturlarni topmoqda.

Transformatsiyani qattiqlashtirish

Ushbu qattiqlashuv usuli po'latlar uchun ishlatiladi.

Yuqori chidamli po'latlar odatda uchta asosiy toifaga bo'linadi, ularni kuchaytirish mexanizmi bo'yicha tasniflanadi. qattiq eritma bilan mustahkamlangan po'latlar (repos po'latlari) 2- don bilan tozalangan po'latlar yoki yuqori quvvatli past qotishma po'latlar (HSLA) 3- konvertatsiya bilan qattiqlashtirilgan po'latlar

Transformatsiyalash bilan qattiqlashtirilgan po'latlar uchinchi turdagi kuchli po'latdir. Ushbu po'latlarda, asosan, yuqori darajadagi C va Mn quvvatni oshirish uchun issiqlik bilan ishlov berish qo'llaniladi. Tayyor mahsulot turli darajadagi degenerat martensit bilan ferritning dupleks mikro tuzilishiga ega bo'ladi. Bu turli darajadagi quvvatga imkon beradi. Transformatsiyalangan qattiqlashtirilgan po'latlarning uchta asosiy turi mavjud. Ular ikki fazali (DP), transformatsiyaga asoslangan plastika (TRIP) va martensitik po'latlardir.

Ikki fazali po'latlarni kuydirish jarayoni avval po'latni alfa + gamma harorat mintaqasida belgilangan vaqt davomida ushlab turishdan iborat. Shu vaqt ichida C va Mn ostenitga tarqalib, yanada toza ferrit qoldiradi. Keyin po'lat söndürülür, shunday qilib ostenit martensitga aylanadi va ferrit sovutishda qoladi. Keyinchalik po'lat temperaturali tsiklga berilib, ba'zi bir martalar joyining parchalanishiga imkon beradi. Po'lat tarkibidagi martensit miqdorini, shuningdek, temperatura darajasini nazorat qilib, quvvat darajasini boshqarish mumkin. Qayta ishlash va kimyoga qarab quvvat darajasi 350 dan 960 MPa gacha bo'lishi mumkin.

TRIP po'latlari ferrit matritsasida oz miqdordagi ostenit va baytitni ushlab turish uchun issiqlik bilan ishlov berish bilan birga C va Mn dan ham foydalanadi. TRIP po'latlari uchun termik ishlov berish yana A + g mintaqasida po'latni C va Mn ning ostenitga tarqalishiga imkon berish uchun etarli vaqt davomida tavlashni o'z ichiga oladi. Keyin po'lat martensitning boshlang'ich haroratidan yuqori bo'lgan joyga qadar söndürülür va shu erda ushlab turiladi. Bu ostenitning parchalanish mahsuloti bo'lgan baytitni hosil bo'lishiga imkon beradi. Ushbu haroratda saqlanib qolgan ostenitni boyitish uchun ko'proq S ga ruxsat beriladi. Bu, o'z navbatida, martensitni boshlash haroratini xona haroratidan past darajaga tushiradi. Oxirgi söndürme paytida metastabil ostenit asosan ferrit matritsasida oz miqdordagi baytit (va boshqa buzilgan ostenit shakllari) bilan birga saqlanadi. Ushbu mikro-tuzilmalar birikmasi yuqori kuchliligi va shakllantirish paytida bo'yinbog'iga chidamliligining qo'shimcha afzalliklariga ega. Bu boshqa kuchli po'latlarga nisbatan formallashtirishda katta yaxshilanishlarni taklif etadi. Aslida, TRIP po'lati shakllanayotganda, u ancha mustahkamlanadi. TRIP po'latlarning kuchlanish kuchi 600-960 MPa oralig'ida.

Martensit po'latlari C va Mn tarkibida ham yuqori. Ular qayta ishlash jarayonida martensit bilan to'liq o'chiriladi. Martensit konstruktsiyasi keyinchalik mustahkamlik darajasiga qaytariladi va po'latga mustahkamlik qo'shiladi. Ushbu po'latlarning kuchlanish kuchlari 1500 MPa gacha.

Amorf materiallarda mexanizmlarni kuchaytirish

Polimer

Polimerlar sinish ichki va ichki molekulyar aloqalarni uzish orqali; shuning uchun ushbu materiallarning kimyoviy tuzilishi kuchni oshirishda katta rol o'ynaydi. Uchun polimerlar osongina bir-biridan o'tib ketadigan zanjirlardan iborat bo'lib, kimyoviy va fizikaviy o'zaro bog'liqlik qattiqlik va oqim kuchini oshirish uchun ishlatilishi mumkin. Termoset polimerlarida (termoset plastik ), disulfidli ko'priklar va boshqalar kovalent o'zaro faoliyat aloqalar juda yuqori haroratga bardosh beradigan qattiq tuzilishni keltirib chiqaradi. Ushbu o'zaro bog'liqliklar materiallarning tortishish kuchini yaxshilashda juda foydali bo'lib, ular tarkibida aylanishga moyil bo'lgan juda ko'p erkin hajm, odatda shishasimon mo'rt polimerlar mavjud.[8] Yilda termoplastik elastomer, bir-biriga o'xshamaydiganlarni ajratish monomer komponentlar yumshoq faza dengizida qattiq domenlarning birlashishiga olib keladi va kuchayib borishi bilan jismoniy tuzilishga ega bo'ladi. Agar hosil bir-biridan o'tib ketadigan zanjirlar (kesish chiziqlari) natijasida yuzaga kelsa, to'yinmagan uglerod-uglerod bog'lanishlari orqali polimer zanjirlariga burmalar kiritish orqali kuchini ham oshirish mumkin.[8]

Qo'shilmoqda plomba materiallari masalan, tolalar, trombotsitlar va zarralar polimer materiallarini mustahkamlash uchun keng qo'llaniladigan texnikadir. Loy, silikat va uglerodli tarmoq materiallari kabi plomba moddalari mexanik xususiyatlarga ta'siri tufayli qisman polimer kompozitlarida keng o'rganilgan va ishlatilgan. Polimer matritsasi va qattiq plomba materiallari orasidagi qattiq interfeyslar yaqinidagi qattiqlik-cheklash effektlari polimer zanjiri harakatini cheklash orqali kompozitsiyalarning qattiqligini oshiradi.[9] Bu, ayniqsa, plomba moddalari polimer zanjirlari bilan kuchli ta'sir o'tkazish uchun kimyoviy ishlov berilganda, polimer zanjirlarini to'ldiruvchi interfeyslarga o'rnatilishini kuchaytiradi va shu bilan zanjirlarning interfeysdan uzoqlashishini yanada cheklaydi.[10] Qattiqlikni cheklash effektlari model nanokompozitlarda xarakterlanadi va shuni ko'rsatadiki, nanometrlar bo'yicha uzunlik shkalasi bo'lgan kompozitlar plomba moddalarining polimer qattiqligiga ta'sirini keskin oshiradi.[11]

Hajmining oshishi monomer aril halqalarni birlashtirish orqali birlashma - bu yana bir kuchaytirish mexanizmi. The anizotropiya molekulyar strukturaning ushbu mexanizmlar qo'llaniladigan stress yo'nalishiga katta bog'liqligini anglatadi. Aril halqalari zanjir yo'nalishi bo'yicha qat'iylikni keskin oshirsa-da, bu materiallar hali ham perpendikulyar yo'nalishda mo'rt bo'lishi mumkin. Buning o'rnini qoplash uchun makroskopik tuzilishni sozlash mumkin anizotropiya. Masalan, ning yuqori kuchliligi Kevlar aromatik polimer qatlamlari qo'shnilariga nisbatan aylanadigan qatlamli ko'p qatlamli makroyapıdan kelib chiqadi. Zanjir yo'nalishi bo'yicha egiluvchan yuklanganda, egiluvchan bog'lanishlarga ega egiluvchan polimerlar, masalan yo'naltirilgan polietilen, kesish chizig'ining shakllanishiga juda moyil, shuning uchun yukni tortish yo'nalishiga parallel ravishda joylashtiradigan makroskopik tuzilmalar kuchini oshiradi.[8]

Polimerlarni aralashtirish - bu kuchaytirishni oshirishning yana bir usuli, xususan ataktika singari mo'rt sinishdan oldingi g'azabni ko'rsatadigan materiallar bilan. polistirol (APS). Masalan, APS ning polifenilen oksidi (PPO) bilan 50/50 aralashmasi hosil qilib, bu mo'rtlashuv tendentsiyasi deyarli butunlay bosilib, sinish kuchini sezilarli darajada oshiradi.[8]

Interpenetratsion polimer tarmoqlari Bir-biriga kovalent ravishda bog'lanmagan o'zaro bog'langan o'zaro bog'langan polimer tarmoqlaridan tashkil topgan (IPNlar) polimer materiallarida mustahkamlikni kuchayishiga olib kelishi mumkin. IPN yondashuvidan foydalanish, aks holda aralashmaydigan aralashmalarga moslik (va shu bilan makroskale bir hillikni) yuklaydi, bu esa mexanik xususiyatlarni aralashtirishga imkon beradi. Masalan, silikon-poliuretan IPNlar yuqori silikon tarmoqlarining yuqori elastik tiklanishini saqlab, shu bilan birga asosiy silikon tarmoqlari ustida yirtilib va egiluvchanlik kuchini oshiradi.[12] Polimer tarmoqlarini oldindan taranglashtirib, so'ngra suzilgan material ichida ketma-ket ikkilamchi tarmoq hosil qilish orqali qattiqlikni oshirishga erishish mumkin. Bu dastlabki tarmoqning anizotropik deformatsiyaning qattiqlashuvidan (polimer zanjirlarining cho'zilishidan zanjirning tekislanishi) foyda oladi va mexanizmni ta'minlaydi, bu orqali ikkita tarmoq oldindan kuchlanishli tarmoqdagi kuchlanish tufayli stressni bir-biriga o'tkazadi.[13]

Shisha

Ko'p silikat ko'zoynaklar siqilishda kuchli, ammo kuchlanishda zaifdir. Siqilish kuchlanishini tuzilishga kiritish orqali materialning tortishish kuchini oshirish mumkin. Bu odatda ikkita mexanizm orqali amalga oshiriladi: termik ishlov berish (temperaturalash) yoki kimyoviy hammom (ion almashinuvi orqali).

Temperlangan ko'zoynaklarda havo oqimi oynaning yumshatilgan (issiq) plitasining yuqori va pastki yuzalarini tez sovutish uchun ishlatiladi. Sirt tezroq soviydiganligi sababli, er usti eritmasiga qaraganda sirtda ko'proq bo'sh hajm mavjud. Keyin plitaning yadrosi sirtni ichkariga tortadi, natijada sirtda ichki bosim kuchlanishi paydo bo'ladi. Bu materialning tortishish kuchini sezilarli darajada oshiradi, chunki stakan ustiga qo'yilgan kuchlanish stresslari endi hosil bo'lishidan oldin bosim kuchlarini hal qilishi kerak.

Shu bilan bir qatorda, kimyoviy ishlov berishda, tarmoq formatorlari va modifikatorlarini o'z ichiga olgan shisha plita modifikatorda mavjud bo'lganlardan kattaroq ionlarni o'z ichiga olgan eritilgan tuzli hammomga botiriladi. Ionlarning kontsentratsion gradyani tufayli ommaviy tashish amalga oshirilishi kerak. Kattaroq kation eritilgan tuzdan sirtga tarqalganda modifikatordan kichikroq ion o'rnini bosadi. Kattaroq ionning sirtga siqib chiqarilishi stakan yuzasida bosim kuchini keltirib chiqaradi. Umumiy misol - eritilgan eritilgan natriy oksidi modifikatsiyalangan silikat oynasini qayta ishlash kaliy xlorid. Misollari kimyoviy jihatdan mustahkamlangan shisha bor Gorilla Glass tomonidan ishlab chiqilgan va ishlab chiqarilgan Korning, AGC Inc. "s Dragontrail va Shot AG Xensation.

Kompozit mustahkamlash

Ko'pgina asosiy mustahkamlash mexanizmlarini ularning o'lchamliligiga qarab tasniflash mumkin. 0-D da qattiqlashuvchi struktura bilan cho'kma va qattiq eritmani kuchaytirish mavjud, 1-darajada qattiqlashuv mexanizmi sifatida chiziq dislokatsiyalari bilan ish / o'rmon qattiqlashishi mavjud, va 2-D da donador interfeyslarning sirt energiyasi bilan don chegarasini mustahkamlash mavjud. quvvatni yaxshilashni ta'minlash. Kompozit mustahkamlashning ikkita asosiy turi, tolani mustahkamlash va laminar armatura, mos ravishda 1-D va 2-D sinflariga to'g'ri keladi. Elyafning anizotropiyasi va laminali kompozitsion quvvat bu o'lchamlarni aks ettiradi. Kompozit mustahkamlashning asosiy g'oyasi materiallarni qarama-qarshi kuchli va kuchsiz tomonlari bilan birlashtirib, materialni qattiq materialga o'tkazadigan, ammo yumshoq materialning egiluvchanligi va pishiqligidan foyda keltiradigan material yaratishdir.[14]

Elyafni mustahkamlash

Elyaf bilan mustahkamlangan kompozitlar (FRC) parallel ko'milgan tolalarni o'z ichiga olgan bitta materialning matritsasidan iborat. Elyaf bilan mustahkamlangan kompozitsiyalarning ikkita varianti mavjud: biri qattiq tolalar va egiluvchan matritsa, ikkinchisi elastik tolalar va qattiq matritsa. Oldingi variantga singanlarga nisbatan yumshoqroq plastik matritsaga kiritilgan juda kuchli, ammo nozik shisha tolalarni o'z ichiga olgan shisha tolali shisha misol keltirilgan. Oxirgi variant deyarli barcha binolarda mo'rt, yuqori bosimga chidamli betonga singdirilgan, egiluvchan, yuqori chidamli po'lat tayoqchalar bilan temirbeton sifatida uchraydi. Ikkala holatda ham matritsa va tolalar bepul mexanik xususiyatlarga ega va natijada olingan kompozitsion material haqiqiy dunyoda qo'llanilishi uchun ko'proq amaliydir.

Materialning uzunligini va yumshoq, egiluvchan matritsani o'z ichiga olgan tekis, qattiq tolalarni o'z ichiga olgan kompozit uchun quyidagi tavsiflar qo'pol modelni taqdim etadi.

Deformatsiyaning to'rt bosqichi

Elyaflar yo'nalishi bo'yicha qo'llaniladigan valentlik zo'riqishida tolaga mustahkamlangan kompozitning holati kichik shtammdan katta shtammgacha to'rt bosqichga bo'linishi mumkin. Stress tolalarga parallel bo'lganligi sababli, deformatsiya izostrain holati bilan tavsiflanadi, ya'ni tola va matritsa bir xil kuchlanishni boshdan kechiradi. Har bir bosqichda kompozitsion stress () tola va matritsaning hajm fraktsiyalari bo'yicha berilgan (), tolalar va matritsaning Young modullari (), kompozitning zo'riqishi () va tolalar va matritsaning zo'riqishida kuchlanishning egri chizig'idan o'qilgan ().

- Ham tolalar, ham kompozitsion elastik kuchlanish rejimida qoladi. Ushbu bosqichda, shuningdek, kompozit Young moduli ikki komponentli modullarning oddiy tortilgan yig'indisi ekanligini ta'kidlaymiz.

- Elyaf elastik rejimda qoladi, ammo matritsa hosil bo'ladi va plastik deformatsiyaga uchraydi.

- Ham tolalar, ham kompozitsion rentabellik va plastik deformatsiyaga uchraydi. Ushbu bosqichda ko'pincha Poisson shtammlari mavjud bo'lib, ular quyida keltirilgan model tomonidan aniqlanmagan.

- Matritsa plastik deformatsiyani davom ettirganda tolaning sinishi. Aslida singan tolaning qismlari hali ham bir oz kuchga ega bo'lsa-da, bu oddiy modeldan chetda qolgan.

Mustahkamlik chegarasi

FRClarning heterojen tabiati tufayli, ular har bir komponentga mos keladigan ko'p tortish kuchini (TS) ham o'z ichiga oladi. Yuqorida keltirilgan taxminlarni hisobga olgan holda, birinchi tortishish kuchi matritsaning plastik deformatsiyaning kuchini bir oz qo'llab-quvvatlagan holda, tolalarni ishdan chiqishiga, ikkinchisi matritsaning ishdan chiqishiga to'g'ri keladi.

Anizotropiya (orientatsiya effektlari)

Yuqorida aytib o'tilgan tolali armatura o'lchovliligi (1-D) natijasida uning mexanik xususiyatlarida sezilarli anizotropiya kuzatiladi. Quyidagi tenglamalar FRC ning tortishish kuchini noto'g'ri hizalanish burchagi funktsiyasi sifatida modellashtiradi () tolalar va qo'llaniladigan kuch o'rtasida, parallel va perpendikulyar kuchlanishlar, yoki va o, holatlar () va matritsaning kesish kuchi ().

- Kichik notekislik burchagi (bo'ylama sinish)

- Muvofiqlashuvning muhim burchagi (qirqishning buzilishi)

- Perpendikulyar notekislik burchagi yonida (ko'ndalang sinish)

Laminar armatura

Bu maqola laminar armatura haqida ma'lumot etishmayapti. (2019 yil may) |

Ilovalar va hozirgi tadqiqotlar

Materiallarni mustahkamlash ko'plab dasturlarda foydalidir. Mustahkamlangan materiallarning asosiy qo'llanilishi qurilish uchun mo'ljallangan. Kuchli binolar va ko'priklarga ega bo'lish uchun yuqori tortishish yoki siqishni yukini ushlab turadigan va plastik deformatsiyaga qarshi turadigan kuchli ramka bo'lishi kerak. Binoni qurish uchun ishlatiladigan temir ramka binoning butun og'irligi ostida egilmasligi uchun iloji boricha mustahkam bo'lishi kerak. Polimer tom yopish materiallari ham mustahkam bo'lishi kerak, chunki uyingizda qor to'planib qolganda tom yopilib ketmasligi kerak.

Hozirgi vaqtda (CFRP) ga bog'langan uglerod tolasi bilan mustahkamlangan polimer kabi polimer materiallarini qo'shish orqali metall materiallarning mustahkamligini oshirish bo'yicha tadqiqotlar olib borilmoqda.[1].

Molekulyar dinamikani simulyatsiya qilish

Ishda qattiqlashishni modellashtirish uchun hisoblash simulyatsiyalaridan foydalanish materiallarni mustahkamlash jarayonini boshqaradigan muhim elementlarni bevosita kuzatishga imkon beradi. Asosiy mulohaza shundan kelib chiqadiki, plastisitni va materialdagi dislokatsiyalar harakatini tekshirishda atomistik darajaga e'tibor ko'p marta hisobga olinmaydi va asosiy e'tibor materiallarning kontium tavsifiga qaratiladi. Ushbu atomistik effektlarni eksperimentlarda kuzatib borish va ular haqida nazariyalar darsliklarda ushbu o'zaro ta'sirlar to'g'risida to'liq tushuncha bera olmasligi sababli, ko'pchilik ushbu tushunchani rivojlantirish uchun molekulyar dinamikaning simulyatsiyalariga murojaat qilishadi.[15]

Simulyatsiyalar har qanday ikkita atom orasidagi ma'lum atom ta'siridan va F = ma munosabatdan foydalanib ishlaydi, shu sababli material bo'ylab harakatlanadigan dislokatsiyalar oddiy mexanik harakatlar va atomlarning reaktsiyalari bilan boshqariladi. The atomlararo potentsial odatda bu o'zaro ta'sirlarni taxmin qilish uchun Lennard-Jonsning 12: 6 potentsialidan foydalaniladi. Lennard - Jons keng tan olingan, chunki uning eksperimental kamchiliklari taniqli.[15][16] Ushbu o'zaro ta'sirlar ba'zi hollarda materiallarni aniqroq taqlid qilish uchun millionlab yoki milliardlab atomlarga qadar kengaytiriladi.

Molekulyar dinamik simulyatsiyalar kuchaytirish mexanizmlari uchun yuqorida keltirilgan boshqaruv tenglamalari asosida o'zaro ta'sirlarni aks ettiradi. Ular ushbu mexanizmlarni eksperimentlar paytida to'g'ridan-to'g'ri kuzatishning mashaqqatli doirasidan tashqarida ishlashini ko'rishning samarali usulini taqdim etadi.

Shuningdek qarang

- Don chegarasini mustahkamlash

- Yog'ingarchilikni kuchaytirish

- Qattiq eritmani kuchaytirish

- Materiallarning mustahkamligi

- Tempering (metallurgiya)

- Qattiqlashish

Adabiyotlar

- ^ Devidj, RW, Keramika mexanik harakati, Kembrij qattiq jismlar ilmiy seriyasi, (1979)

- ^ Lawn, B.R., Mo'rt qattiq jismlarning sinishi, Kembrij qattiq davlat fanlari seriyasi, 2-chi Edn. (1993)

- ^ Yashil, D., Keramika mexanik xususiyatlariga kirish, Kembrij qattiq jismlar seriyasi, Eds. Klark, D.R., Suresh, S., Uord, IM (1998)

- ^ a b v Kallister, Uilyam Jr, Materialshunoslik va muhandislik, kirish. John Wiley & Sons, NY, NY (1985)

- ^ Kulman-Vilsdorf, D., "Plastik deformatsiya nazariyasi", Materialshunoslik va muhandislik A, 113-tom, 1-42-bet, 1989 yil iyul

- ^ a b Soboyejo, Wole O. (2003). "8.4 Dislokatsiyani kuchaytirish". Muhandislik materiallarining mexanik xususiyatlari. Marsel Dekker. ISBN 0-8247-8900-8. OCLC 300921090.

- ^ Soboyejo, Wole O. (2003). "8.7 dispersiyani kuchaytirish". Muhandislik materiallarining mexanik xususiyatlari. Marsel Dekker. ISBN 0-203-91039-7. OCLC 54091550.

- ^ a b v d Meyers, Chavla. Materiallarning mexanik harakati. Kembrij universiteti matbuoti. pg 420-425. 1999 yil

- ^ Krutyeva, M.; Wischnewski, A .; Monkenbush M.; Uillner, L .; Maiz, J .; Mijangos, C .; Arbe, A .; Kolmenero, J .; Radulesku, A .; Egasi, O .; Oh, M.; Rixter, D. (2013). "Nanokonfinatsiyaning polimer dinamikasiga ta'siri: sirt qatlamlari va interfeyslar". Jismoniy tekshiruv xatlari. 110 (10): 108303. doi:10.1103 / PhysRevLett.110.108303. hdl:10261/102483. PMID 23521308.

- ^ Ligon-Auer, Samuel Klark; Shventenvayn, Martin; Gorsche, nasroniy; Stampfl, Yurgen; Liska, Robert (2016). "Fotogalereya bilan davolanadigan polimer tarmoqlarini kuchaytirish: sharh". Polimerlar kimyosi. 7 (2): 257–286. doi:10.1039 / C5PY01631B.

- ^ Chjan, Min; Asqar, Shadid; Torkelson, Jon M.; Brinson, L. Ketrin (2017). "Shisha polimer modeli nanokompozitlaridagi qattiqlik gradiyentlari: floresan spektroskopiyasi va atomik kuch mikroskopi bilan miqdoriy xarakteristikasini taqqoslash". Makromolekulalar. 50 (14): 5447–5458. doi:10.1021 / acs.macromol.7b00917.

- ^ Arklz, Barri; Krosbi, Jeyn (1989). "Polisiloksan - termoplastik interpenetratsion polimer tarmoqlari". Silikon asosidagi polimer fanlari. Kimyo fanining yutuqlari. 224. 181-199 betlar. doi:10.1021 / ba-1990-0224.ch010. ISBN 0-8412-1546-4.

- ^ Singx, Navin K.; Lesser, Alan J. (2010). "Termoplastik elastomerlarga asoslangan er-xotin tarmoqlarni mexanik va termo-mexanik tadqiqotlar". Polimer fanlari jurnali B qism: Polimerlar fizikasi. 48 (7): 778–789. doi:10.1002 / polb.21943.

- ^ a b v d e f g h men j k Kortni, Tomas H (1990). Materiallarning mexanik harakati (2-nashr). Long Grove, IL: Waveland Press Inc.

- ^ a b Buxler, Markus J. ishning dinamik murakkabligi - qotish: katta ko'lamli molekulyar dinamikani simulyatsiya qilish. Acta Mech Sinica. 103-111 bet. 2005 yil

- ^ Ibrohim, F. "Bir milliardgacha atomlardan va dunyodagi eng tezkor kompyuterlardan foydalangan holda materiallarning ishdan chiqishini simulyatsiya qilish: Ishni qattiqlashtirish". Proc Natl Acad Sci. pg 5783-5787. 2002 yil